产品分类

- + Merck Millipore

- + Thermo Fisher

- + IKA

- + 显微镜

- + 光度计

- + 成像系统

- + MACS Miltenyi

- + 均质机

- + 粒子计数器

- + 冻干机

- + 灭菌系统

- + 细胞

- + 微量移液工作站

- + 振荡培养箱

- + 生物反应器

- + 切片机

- + 培养箱

- + 蠕动泵

- + 细胞破(粉)碎机

- + 转印膜

- + 超滤管

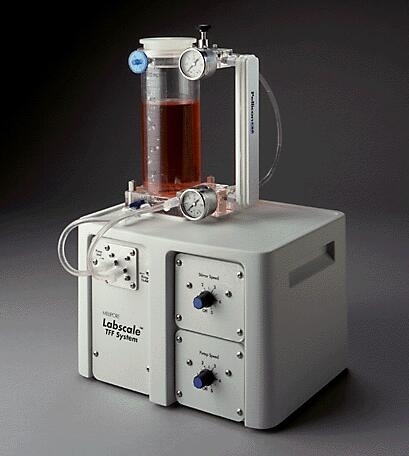

- + Pellicon 超滤系统

- + 超低温冰箱

- + 清洗机

- + 干燥机

- + 洗瓶机

- + 离心泵

- + 容积泵

- + 各种阀

- + 酶标仪

- + 洗衣板

- + 旋光仪

- + 折光仪

- + 行星球磨机

- + 振动筛

- + 基因导入仪

- + 手套系列

- + 接头\\连接器

- + 培养板/培养瓶

- + 温度控制系统

- + 制冷器

- + 存取系统

- + 轧盖机

- + 细胞因子

- + 细胞分选仪

- + 生物安全柜

- + 渗透压仪

- + 拉曼光谱仪

- + 电泳系统

- + 纯水系统

- + 萃取仪

- + 谱新生物

- + TA 仪器

- + wako

- + 沃特世(Waters)

- + 实验解决方案组合

Pellicon超滤系统TMP计算,解锁高效分离的压力密码

更新时间:2025-07-28 浏览次数:334

在生物制药、疫苗生产等高精度分离场景中,跨膜压差(TMP)是Pellicon超滤系统的核心操作参数。它不仅决定膜通量与分离效率,更直接影响膜寿命与工艺稳定性。本文将深度解析Pellicon系统TMP的计算逻辑、动态调控策略及优化实践。

一、TMP的基础公式:从理论到实践的桥梁

Pellicon超滤系统的TMP计算遵循行业通用公式:

TMP = (P进料 + P回流) / 2 - P透过

其中,P进料为进料侧压力,P回流为浓缩液侧压力,P透过为透过液侧压力。以Pellicon 3膜包为例,当处理抗体溶液时,初始阶段进料压力设为0.3 MPa,回流压力为0.25 MPa,透过液压力接近0,此时TMP = (0.3+0.25)/2 - 0 = 0.275 MPa。这一数值直接影响膜表面溶质的扩散速率与凝胶层形成速度。

二、动态调控:应对污染与浓度变化的“压力博弈”

在连续运行中,膜污染会导致TMP动态上升。例如,某Pellicon 2系统处理细胞培养液时,运行200小时后因蛋白质吸附形成凝胶层,渗透率下降30%,需将进料压力提升至0.35 MPa以维持通量,此时TMP升至0.325 MPa。这种“压力补偿”需严格遵循安全阈值——当TMP较基准值上升25%时,系统应立即启动化学清洗或更换膜包,避免膜结构蠕变。

三、优化策略:从经验参数到数据驱动的精准控制

1.梯度压力测试:通过逐步提升TMP(如每阶段增加5 psi),绘制通量-TMP曲线,定位拐点(即凝胶层控制区起点)。

2.剪切力协同优化:结合切向流速(CFV)调控膜面沉积。当CFV从1.5 m/s提升至2.2 m/s时,膜面沉积物厚度减少60%,TMP稳定性提升18%。Pellicon系统通过变频泵与流道设计,实现CFV与TMP的联动控制。

3.仿生膜材料应用:采用拓扑结构膜(如鱼鳃仿生膜)的Pellicon 5系统,在同等TMP下通量提升2.3倍,且抗污染性显着增强。某疫苗企业应用后,连续运行周期从72小时延长至240小时,单位产水能耗降低22%。

四、行业实践:从实验室到产业化的“压力管理”

在默克Pellicon膜包优化案例中,工程师通过机器学习模型实时更新污染速率系数,预测TMP上升趋势并提前调整操作参数。此外,针对高黏度流体(如糖蜜),系统通过温度补偿算法,在温度每下降5℃时自动提升TMP 10%,确保通量稳定。

从基础公式到智能调控,Pellicon超滤系统的TMP管理已成为生物工艺优化的关键抓手。通过理解压力-通量-污染的动态关系,并结合先进膜材料与数据模型,企业可实现分离效率、膜寿命与生产成本的“三重优化”,为高价值生物制品的规模化生产提供技术保障。